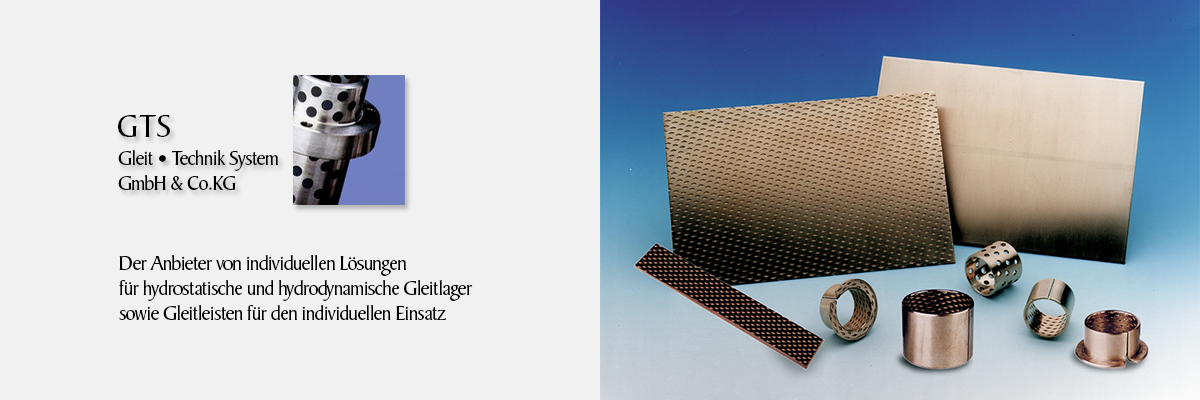

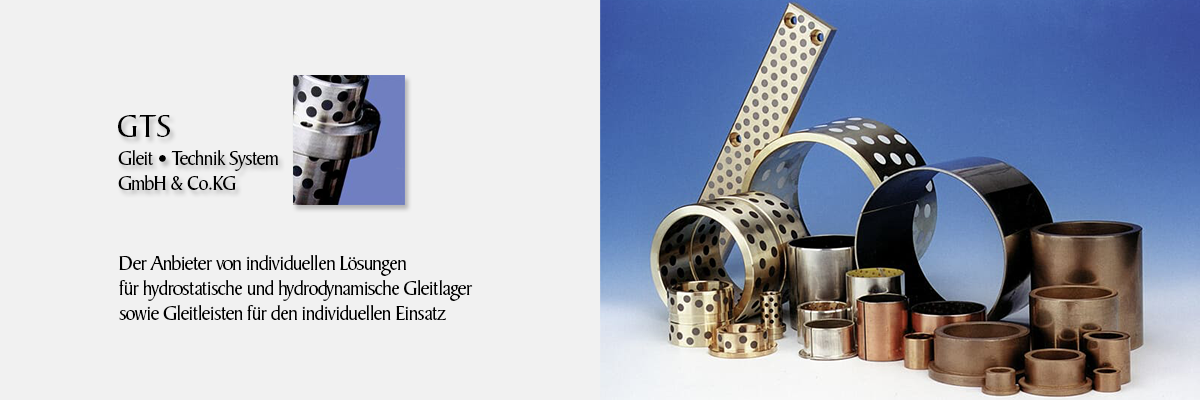

Zur wartungs- und schmierungsfreien Ausführung von Lagerstellen wurden LUMET-Gleitlager konzipiert. Sie bestehen aus einer verschleißfesten Basislegierung mit Einsätzen aus Festschmierstoff. LUMET-Gleitlager bzw. Gleitelemente sind besonders geeignet für hohe Belastungen und niedrige Reibgeschwindigkeiten. Unter diesen Bedingungen kann sich kein hydrodynamischer Schmierfilm aufbauen. Das Fehlen des Schmierfilms führt zu einer Berührung der Gleitpartner und zu deren frühzeitigem Verschleiß. Deshalb werden bei solchen Einsatzfällen bevorzugt wartungsfreie Gleitlager mit Festschmierstoff eingesetzt, wenn Sicherheit und Zuverlässigkeit gefordert werden. Wir fertigen für Sie sowohl hydrostatische als auch hydrodynamische Gleitlager.

In modernen Konstruktionen ist die Wartungsfreiheit besonders wichtig. Vor allem dort, wo aus verschiedenen Gründen nicht geschmiert werden kann – z. B. in der Offshoretechnik, bei Textil- oder Lebensmittelmaschinen sowie bei hohen Temperaturen –, werden wartungsarme Gleitlager eingesetzt. Wenn nicht geschmiert werden muss, reduzieren sich die Kosten der ganzen Anlage und auch die Umwelt wird geschont.

Wartungsarme Gleitlager:

Der verwendete Festschmierstoff ist nicht entflammbar. Es besteht daher auch keine Feuergefahr durch austretenden Schmierstoff.

Wir fertigen die LUMET-Präzisionsgleitlager nach Ihren Vorgaben – in allen Größen bzw. Abmessungen – als Einzelstück oder in Serie:

Klicken Sie die gewünschte Bauform an, damit sich ein separates Fenster mit einer Übersicht der gängigsten Größen öffnet. Wenn Sie eine andere Größe benötigen, können Sie diese per eMail oder Fax bei uns anfragen. Gerne beraten wir Sie zu jedem unserer Gleitlager – ob hydrodynamisch oder hydrostatisch.

Auch scheinbar glatte Oberflächen werden von einer Vielzahl von Mikrorauhigkeiten gebildet. Beim Gleiten ohne Schmierung werden diese verformt oder abgeschert. Dies führt zu einem hohen Reibbeiwert und dadurch zu frühzeitigem Verschleiß. Bei einem hydrodynamischen Gleitlager bildet sich bei entsprechender Gleitgeschwindigkeit ein Schmierfilm aus, der die Gleitpartner voneinander trennt. Bei unseren feststoffgeschmierten, wartungsarmen Gleitlagern übernimmt der Festschmierstoff, der in den Depots eingelagert ist, diese Aufgabe.

Indem er sich in den Mikrorauhigkeiten einlagert, bildet er eine glatte Oberfläche und kann so, selbst bei einer hohen Last, die Gleitpartner voneinander trennen.

Das Trägermaterial von LUMET wird nach der Belastungscharakteristik ausgewählt. Dieses Trägermaterial wird auf unterschiedliche Weise mit Festschmierstoff in Schmiertaschen ausgerüstet. Die Anordnung dieser Taschen erfolgt derart, dass es in Bewegungsrichtung zu einer Überdeckung der Schmierfeldflächen kommt.

Während des Betriebes wird der Schmierstofffilm durch aus den Taschen austretenden Festschmierstoff ergänzt. In das Lager eingedrungene Fremdkörper werden von den Schmierstofftaschen aufgenommen und verdrängen dadurch weitere Schmierstoffteilchen, die den Film ergänzen. Grundsätzlich sollte jedoch durch konstruktive Maßnahmen das Eindringen von Schmutz in die Lagerstelle vermieden werden. Die im Zuge der Reibungsarbeit entstandene Wärme wird nicht durch den Festschmierstoff abgeführt. Stattdessen wird sie durch Wärmeleitung bzw. Abstrahlung an die Umgebung abgegeben. Deshalb muss die Reibgeschwindigkeit entsprechend begrenzt werden. Bei intermittierenden Bewegungen sind höhere Reibgeschwindigkeiten möglich.

Die spezifische Belastung in N/mm² wird aus der auftretenden Last und der Lagerprojektion (Innendurchmesser x Länge) ermittelt. Je nach Höhe der Belastung und der konstruktiven Ausbildung des Lagers wird das Grundmaterial gewählt.

Die Reibgeschwindigkeit ist in m/s für den Wellendurchmesser zu ermitteln. Sie sollte die in den technischen Angaben gemachten Werte nicht überschreiten. Der pv-Wert ist zu beachten.

Die LUMET-Präzisionsgleitlager können bei Temperaturen bis 600 °C eingesetzt werden.

Durch die Anordnung von Schmierstofftaschen müssen wartungsfreie Gleitelemente eine Mindestwandstärke aufweisen.

Bei deren Bemessung sollten folgende Werte nicht unterschritten werden:

| Innendurchmesser | <75 mm | < 100 mm | >100 mm |

|---|---|---|---|

| Wandstärke | 5 mm | 7,5 mm | ID0,5 |

Die Lagerlänge soll zwischen dem 0,8-fachen und 1,5-fachen des Innendurchmessers liegen.

Der niedrige Reibbeiwert der LUMET-Gleitelemente beruht auf der speziellen Zusammensetzung der Festschmierstoffe. Er ist in allen Geschwindigkeitsbereichen nahezu gleich. Die Höhe dieses Wertes hängt von vielen unterschiedlichen Faktoren ab. Bei der Konstruktion soll ein mittlerer Reibbeiwert von 0,1 vorausgesetzt werden.

Dabei wird davon ausgegangen, dass die Oberflächengüte des Gegenwerkstoffes den vorgeschriebenen Werten genau entspricht. Bei günstigen Bedingungen kann sich der Mittelwert bis auf 0,03 verringern. Bei erhöhten Temperaturen hingegen muss mit einem bis auf 0,2 erhöhten Reibbeiwert gerechnet werden.

Wartungsarme Gleitlager werden so toleriert, dass diese in eine Aufnahmebohrung mit Toleranz H7 eingesetzt werden. Die Wellen sollten Minustoleranzen aufweisen, z. B. f7. Dabei wird berücksichtigt, dass das Einpressen des Lagers zu einer Verkleinerung des Innendurchmessers führt. Sollten Sie bei Ihrer Anwendung ein anderes Lagerspiel benötigen, so bitten wir um Ihre Angaben.

Neben den durch die Konstruktion bedingten Eigenschaften sollte der Gegenwerkstoff über eine ausreichende Oberflächengüte, Härte sowie Korrosionsbeständigkeit verfügen. Allgemein ist es zu empfehlen, dass die Oberflächenhärte des Gleitpartners um mindestens 100 HB höher liegt als die des LUMET-Gleitlagers.

Wenn die Lagerwerkstoffe über eine höhere Festigkeit verfügen (z. B. Aluminium-Mehrstoffbronzen), ist es ratsam, dass die Oberflächen des Gleitpartners gehärtet sind. In Fällen von Korrosionsgefahr ist die Verwendung von entsprechend höher legierten Werkstoffen zu empfehlen. Ebenfalls können durch Hartverchromen oder Hartvernickeln mit anschließender Vergütung sowohl der Korrosionsschutz als auch die gewünschte Härte erzielt werden. Die Schicht sollte mindestens 50 µm Stärke und eine Härte von 800 Vickers aufweisen. Die Oberfläche des Gegenwerkstoffes sollte auf eine gemittelte Rauhtiefe Ra von 0,8–1,0 geschliffen sein.

Werden keine weiteren Angaben gemacht, sind die Lager für radiale Bewegungen ausgelegt. Wir empfehlen die Verwendung unseres technischen Fragebogens.

| Basiswerkstoff | 0,2 Grenze | Zugfestigkeit | Härte HB10 |

|---|---|---|---|

| CuSn7ZnPb | 130 | 270 | 75 |

| CuSn12 | 150 | 280 | 95 |

| CuAl10Ni | 300 | 700 | 170 |

| CuZn25Al5 | 450 | 750 | 180 |

| Werkstoff | Oberflächengüte des

Gegenwerkstoffes Ra(µm) |

||

|---|---|---|---|

| CuSn7ZnPb | 0,8 - 1,0 | ||

| max. p (N/mm²) | max. v (m/s) | max. p*v (N/mm²*m/s) | max. Temp. (°C) |

| 30 | 0,5 | 1 | 300 |

| Bemerkungen | |||

|

Massiv-Bronzelager mit Standardfestschmierstoff

|

|||

| Werkstoff | Oberflächengüte des

Gegenwerkstoffes Ra(µm) |

||

|---|---|---|---|

| CuSn12 | 0,8 - 1,0 | ||

| max. p (N/mm²) | max. v (m/s) | max. p*v (N/mm²*m/s) | max. Temp. (°C) |

| 50 | 0,5 | 1,6 | 300 |

| Bemerkungen | |||

|

Massiv-Bronzelager mit Standardfestschmierstoff

|

|||

| Werkstoff | Oberflächengüte des

Gegenwerkstoffes Ra(µm) |

||

|---|---|---|---|

| CuAl10Ni | 0,8 - 1,0 | ||

| max. p (N/mm²) | max. v (m/s) | max. p*v (N/mm²*m/s) | max. Temp. (°C) |

| 80 | 0,5 | 1,5 | 450 * |

| Bemerkungen | |||

| Massiv-Bronzelager mit Standardfestschmierstoff

Seewasserbeständig mit Sonderfestschmierstoff * Gilt nicht bei Leisten |

|||

| Werkstoff | Oberflächengüte des

Gegenwerkstoffes Ra(µm) |

||

|---|---|---|---|

| CuAl10Ni | 0,8 - 1,0 | ||

| max. p (N/mm²) | max. v (m/s) | max. p*v (N/mm²*m/s) | max. Temp. (°C) |

| 80 | 0,4 | 1,0 | 600 * |

| Bemerkungen | |||

| Massiv-Bronzelager mit Standardfestschmierstoff

für hohe Temperaturen * Gilt nicht bei Leisten |

|||

| Werkstoff | Oberflächengüte des

Gegenwerkstoffes Ra(µm) |

||

|---|---|---|---|

| CuZn25Al5 | 0,8 - 1,0 | ||

| max. p (N/mm²) | max. v (m/s) | max. p*v (N/mm²*m/s) | max. Temp. (°C) |

| 100 | 0,5 | 1,5 | 450 * |

| Bemerkungen | |||

| Massiv-Bronzelager mit Standardfestschmierstoff

Seewasserbeständig mit Sonderfestschmierstoff * Gilt nicht bei Leisten |

|||

| Werkstoff | Oberflächengüte des

Gegenwerkstoffes Ra(µm) |

||

|---|---|---|---|

| CuZn25Al5 | 0,8 - 1,0 | ||

| max. p (N/mm²) | max. v (m/s) | max. p*v (N/mm²*m/s) | max. Temp. (°C) |

| 100 | 0,4 | 1,0 | 600 * |

| Bemerkungen | |||

| Massiv-Bronzelager mit Standardfestschmierstoff

für hohe Temperaturen * Gilt nicht bei Leisten |

|||

Wegen der zahlreichen Faktoren, die bei der Auswahl eines Gleitlagers zu berücksichtigen sind, können hier nur Empfehlungen, nicht aber generell verbindliche Anweisungen, gegeben werden. Die Tabelle enthält deswegen Richtwerte. Üblicherweise reichen diese Angaben aus, um die geeigneten Lagerausführungen zu ermitteln. Bei der Auswahl hilft Ihnen unser technischer Fragebogen.

Diese Hinweise haben beratende Funktion, Ansprüche jeglicher Art können daraus nicht abgeleitet werden. Wenn Sie weitere Fragen zu unseren hydrostatischen und hydrodynamischen Gleitlagern haben, nehmen Sie einfach Kontakt zu uns auf.